10 მმ-დან 130 მმ-მდე ჩამოსხმის დაფქვის მედია ფოლადის ბურთულები ბურთულიანი წისქვილის, ლითონის მაღაროებისა და ცემენტის ქარხნებისთვის

პროდუქტის აღწერა

წარმოების პროცესი

ჩამოსხმის ბურთი, რომელსაც ასევე ჩამოსხმის სახეხ ბურთს უწოდებენ, დამზადებულია ჯართის ფოლადისგან, ჯართისგან და სხვა ნარჩენი მასალებისგან. ზემოთ ხსენებული მასალები ძლიერ დნობადია და გაცხელების შემდეგ უწყვეტ დენს ატარებს. დნობის ეტაპზე, სასურველი და წინასწარ განსაზღვრული მოსავლიანობის მისაღწევად, ნამწვი აირს თავდაპირველად ემატება დიდი რაოდენობით ლითონის ელემენტები, როგორიცაა ვანადიუმი, რკინა და მანგანუმი. შემდეგ ამ ელემენტებით შესაძლებელია ზედმეტად გამდნარი რკინის ჩასხმა ფოლადის დამამზადებელი ქარხნის წარმოების ხაზის მოდელში.

აპლიკაცია

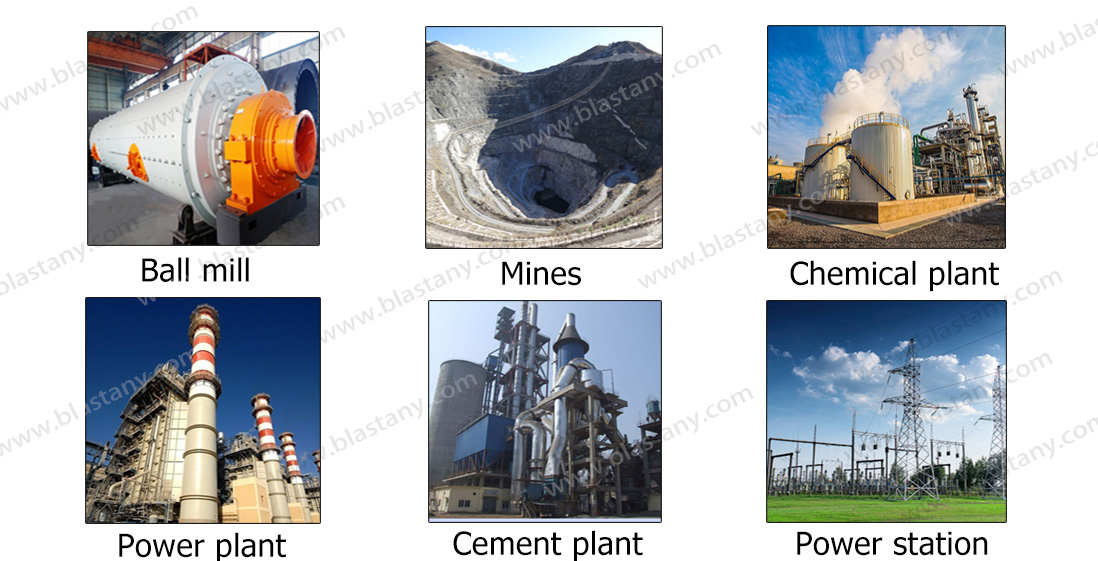

ჩამოსხმის ფოლადის ბურთი შეიძლება ფართოდ იქნას გამოყენებული სხვადასხვა დანიშნულებით, მათ შორის

სილიციუმის ქვიშის ქარხანა/ცემენტის ქარხანა/ქიმიური ქარხანა/ელექტროსადგური/მაღაროები/ელექტროსადგურები

/ქიმიური მრეწველობა/საფქვავი წისქვილი/სფერული წისქვილი/ქვანახშირის წისქვილი

ჩამოსხმის ფოლადის ბურთის პროდუქტების შესავალი

ქრომირებული თუჯის ბურთები არის ქრომის გარკვეული პროცენტის შემცველი თუჯის სახეხი ბურთები, რომლებიც იყოფა მაღალი ქრომის შემცველობის თუჯის ფოლადის ბურთებად, საშუალო ქრომის შემცველობის თუჯის ფოლადის ბურთებად და დაბალი ქრომის შემცველობის თუჯის ფოლადის ბურთებად. ქრომირებული თუჯის ფოლადის ბურთები იყოფა მაღალი ქრომის შემცველობის თუჯის ფოლადის ბურთებად, საშუალო ქრომის შემცველობის თუჯის ფოლადის ბურთებად და დაბალი ქრომის შემცველობის თუჯის ფოლადის ბურთებად. მაღალი სიმტკიცის, დაბალი ცვეთისა და დაბალი მსხვრევის მახასიათებლების გამო, თუჯის სახეხი ბურთები ძირითადად გამოიყენება ცემენტის მრეწველობაში, სამთო მრეწველობაში, მეტალურგიულ მრეწველობაში, ელექტროენერგიის გენერაციის ინდუსტრიასა და მშენებლობაში.

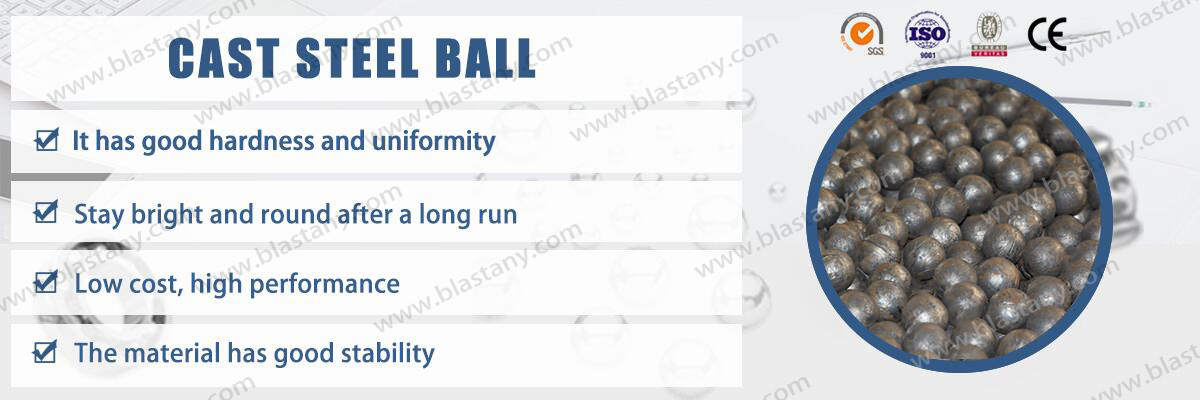

ჩამოსხმული სახეხი ფოლადის ბურთის მახასიათებლები

1, ნედლეული წარმოადგენს ფოლადის ჯართს, რომელიც შეიცავს სპილენძს, მოლიბდენს, ნიკელს და სხვა ძვირფას ლითონის ელემენტებს, რომლებსაც შეუძლიათ ეფექტურად გააუმჯობესონ ფოლადის ბურთის მატრიცული სტრუქტურა.

2. ჩვენი პროდუქცია იწარმოება საშუალო სიხშირის ელექტრო ღუმელით, რაც ეფექტურად უზრუნველყოფს მასალის სტაბილურობას. გამოყენების დროს ბურთულები ადვილად არ იშლება და არ დეფორმირდება. ხანგრძლივი მუშაობის შემდეგაც კი, ბურთულები ინარჩუნებენ ბზინვარებას და მრგვალ ფორმას.

3, ყველაზე მოწინავე მასშტაბური ავტომატური ზეთის ჩაქრობის წარმოების ხაზი მიღებულია თერმული დამუშავებისთვის, რაც უზრუნველყოფს პროდუქციის კარგ სიმტკიცეს და ერთგვაროვნებას.

ფოლადის ბურთების დამზადების სამი მეთოდი

1. ფოლადის ბურთის წარმოების სამი მეთოდი

ფოლადის ბურთულების წარმოების სამი ტიპი არსებობს: ჩამოსხმა, გაყალბება და გლინვა.

(1) ჩამოსხმა: თუჯის ფოლადის ბურთულების ხარისხი ძირითადად დამოკიდებულია ქრომის შემცველობაზე. ბოლო წლებში ქრომის ფასის ზრდამ, გარემოს დაცვამ და სხვა ფაქტორებმა გამოიწვია თუჯის ფოლადის ბურთულების ღირებულების ზრდა.

(2) ჭედვა: მაღალი მანგანუმის შემცველობის ფოლადის ნედლეულად გამოყენებით, ფოლადის ბურთების დასამზადებლად გამოიყენება პნევმატური ჭედვის ჩაქუჩები და ბურთულებიანი ფორმები. ჭედური ფოლადის ბურთები შეიცავს მაღალი ნახშირბადის, მანგანუმის, ქრომის და სხვა შენადნობის ელემენტების გონივრულ კომბინაციას და წარმოების თერმული დამუშავებისას ხასიათდებიან მაღალი გამყარებით, შიდა და გარე სიმტკიცის მცირე სხვაობით და დარტყმის სიძლიერის სხვაობით, რაც ჭედურ ბურთებს ჩამოსხმულ ბურთებთან შედარებით უფრო მტკიცეს ხდის.

(3) გლინვა: ნედლეულად მანგანუმის მაღალი შემცველობის ფოლადის ზოლების გამოყენებით, ფოლადის ბურთულები მზადდება სპირალური ლილვაკებიანი ირიბი გლინვის წისქვილზე.

| ნივთი | ქიმიური შემადგენლობა (%) | |||||||||

| C | Si | Mn | Cr | P | S | Mo | Cu | Ni | ||

| მაღალი ქრომი გრიპის ბურთების სროლა | ZQCr12 | 2.0-3.0 | 0.3-1.2 | 0.2-1.0 | 11-13 | ≤0.10 | ≤0.10 | 0-1.0 | 0-1.0 | 0-1.5 |

| ZQCr15 | 2.0-3.0 | 0.3-1.2 | 0.2-1.0 | 14-17 | ≤0.10 | ≤0.10 | 0-1.0 | 0-1.0 | 0-1.5 | |

| ZQCr20 | 2.0-2.8 | 0.3-1.0 | 0.2-1.0 | 18-22 | ≤0.10 | ≤0.08 | 0-2.0 | 0-1.0 | 0-1.5 | |

| ZQCr26 | 2.0-2.8 | 0.3-1.0 | 0.2-1.0 | 22-28 | ≤0.10 | ≤0.08 | 0-2.5 | 0-2.0 | 0-1.5 | |

| შუა ქრომირებული ჩამოსხმული სახეხი ბურთები | ZQCr7 | 2.0-3.2 | 0.3-1.5 | 0.2-1.0 | 6.0-10 | ≤0.10 | ≤0.08 | 0-1.0 | 0-0.8 | 0-1.5 |

| დაბალი ქრომის ჩამოსხმის სახეხი ბურთები | ZQCr2 | 2.0-3.6 | 0.3-1.5 | 0.2-1.0 | 1.0-3.0 | ≤0.10 | ≤0.08 | 0-1.0 | 0-0.8 | |

მაღალი ქრომის ჩამოსხმის პარამეტრები (მაღალი ქრომის ბურთის პარამეტრი)

| ნომინალური დიამეტრი | ერთი ბურთის საშუალო წონა (გ) | რაოდენობა/მეტრული მეტრი | ზედაპირის სიმტკიცე(HRC) | გამძლეობის დარტყმის ტესტი (ჯერ) |

| φ15 | 13.8 | 72549 | >60 | >10000 |

| φ17 | 20.1 | 49838 | >10000 | |

| φ20 | 32.7 | 30607 | >10000 | |

| φ25 | 64 | 15671 | >10000 | |

| φ30 | 110 | 9069 | >10000 | |

| φ40 | 261 | 3826 | >10000 | |

| φ 50 | 510 | 1959 წელი | >10000 | |

| φ60 | 882 | 1134 | >10000 | |

| φ70 | 1401 წელი | 714 | >10000 | |

| φ80 | 2091 | 478 | >58 | >10000 |

| φ90 | 2977 | 336 | >10000 | |

| φ100 | 4084 | 245 | >8000 | |

| φ120 | 7057 | 142 | >8000 | |

| φ130 | 8740 | 115 | >8000 |

პროდუქტების კატეგორიები