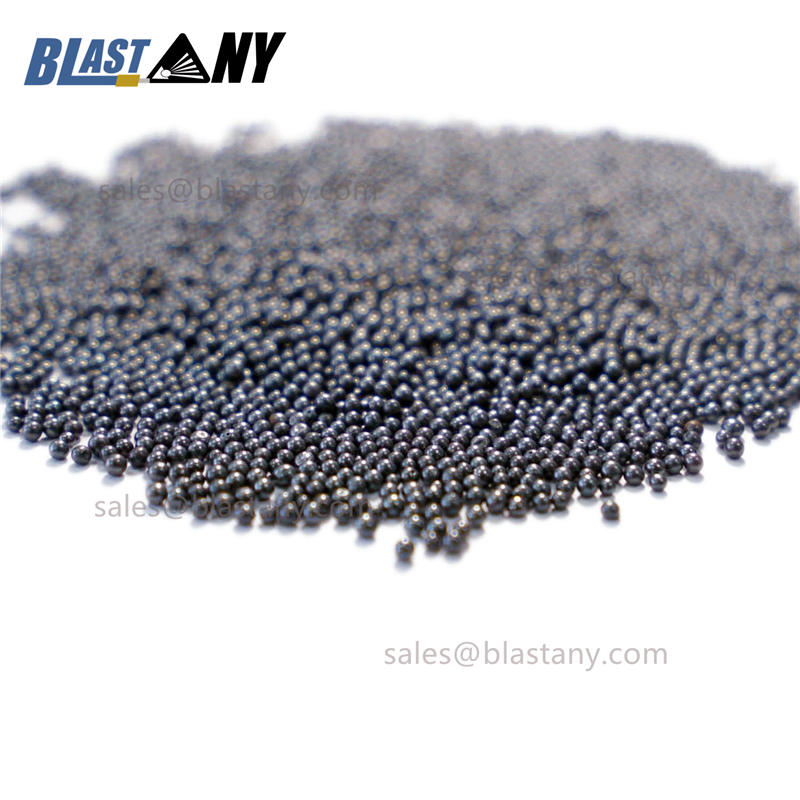

მაღალი ხარისხის თუჯის ფოლადის ნასროლი მაღალი ცვეთისადმი გამძლეობით

წარმოგიდგენთ

Junda Steel Shot მზადდება შერჩეული ჯართის ელექტროინდუქციურ ღუმელში დნობით. გამდნარი ლითონის ქიმიური შემადგენლობა გაანალიზებულია და მკაცრად კონტროლდება სპექტრომეტრით SAE სტანდარტის სპეციფიკაციის მისაღებად. გამდნარი ლითონი ატომიზდება და გარდაიქმნება მრგვალ ნაწილაკებად, შემდეგ კი ქრება და თერმული დამუშავების პროცესში ფიქსირდება ერთგვაროვანი სიმტკიცისა და მიკროსტრუქტურის მქონე პროდუქტის მისაღებად, რომელიც SAE სტანდარტის სპეციფიკაციის შესაბამისად სკრინინგდება ზომის მიხედვით.

Junda-ს სამრეწველო ფოლადის სროლა ოთხ ნაწილად იყოფა: ეროვნული სტანდარტის თუჯის ფოლადის სროლა, რომელიც შეიცავს ქრომის თუჯის ფოლადის სროლას, დაბალნახშირბადიანი ფოლადის აბებს, უჟანგავი ფოლადი, მათ შორის ეროვნული სტანდარტის თუჯის ფოლადის სროლა, რომელიც სრულად შეესაბამება წარმოების ელემენტების შემცველობის ეროვნული სტანდარტის მოთხოვნებს, ხოლო ქრომის თუჯის ფოლადის სროლის ელემენტი ეფუძნება ფოლადის ბურთულების ეროვნულ სტანდარტს, წარმოების ელემენტებში ფერომანგანუმის ფეროქრომის დნობის პროცესის დამატებით, როგორიცაა ოუენი, რომელიც უფრო დიდხანს ცოცხლობს; დაბალნახშირბადიანი ფოლადის სროლის წარმოების პროცესი და ეროვნული სტანდარტის ფოლადის სროლა, მაგრამ ნედლეული არის დაბალნახშირბადიანი ფოლადი, ნახშირბადის შემცველობა უფრო დაბალია; უჟანგავი ფოლადის სროლა იწარმოება ატომიზირებული ფორმირების პროცესით, ნედლეული არის უჟანგავი ფოლადი, 304, 430 უჟანგავი ფოლადი და ა.შ.

ამ ტიპის საფანტი განკუთვნილია შეკუმშული ჰაერით წნევის ქვეშ აფეთქებისა და აფეთქების პროცესებისთვის. ის ძირითადად გამოიყენება ფერადი ლითონებისთვის, როგორიცაა ალუმინი, თუთიის შენადნობები, უჟანგავი ფოლადები, ბრინჯაო, თითბერი, სპილენძი...

ფართო სპექტრის დახარისხების წყალობით, იგი გამოიყენება ყველა სახის ნაწილზე გაწმენდის, ნაკაწრების მოშორების, დატკეპნის, გასროლით დამუშავებისა და ზოგადი დასრულების პროცესებისთვის, მისი ზედაპირის რკინის მტვრით დაბინძურების გარეშე, რომელიც აფუჭებს და ცვლის დამუშავებული ლითონების ფერს. მარმარილოსა და გრანიტის დაბერების პროცესისთვის.

სამრეწველო გამოყენება

ფოლადის აფეთქება

ჩამოსხმის ქვიშის გასაწმენდად გამოიყენება ფოლადის გასროლა და ჩამოსხმის ქვიშა, რათა ზედაპირმა მიიღოს კარგი სისუფთავე და საჭირო უხეშობა, რაც სასარგებლო იქნება შემდგომი დამუშავებისა და საფარისთვის.

ფოლადის ფირფიტის ზედაპირის მოსამზადებლად ჩამოსხმული ფოლადის ნასროლი

თუჯის დარტყმა ასუფთავებს ოქსიდის კანს, ჟანგს და სხვა მინარევებს დარტყმითი აფეთქებით, შემდეგ კი მტვერსასრუტის ან გაწმენდილი შეკუმშული ჰაერის გამოყენებით ფოლადის ნაწარმის ზედაპირის გასაწმენდად.

ფოლადის შოტლანდიები, რომლებიც გამოიყენება საინჟინრო დანადგარებისთვის

მანქანების გასაწმენდად გამოყენებული ფოლადის შპრიცები ეფექტურად აშორებს ჟანგს, შედუღების წიდას და ოქსიდის კანს, აღმოფხვრის შედუღების დაძაბულობას და ზრდის ჟანგის მოსაშორებელ საფარსა და ლითონს შორის ძირითად შეკავშირების ძალას, რითაც მნიშვნელოვნად აუმჯობესებს საინჟინრო მანქანების სათადარიგო ნაწილების ჟანგისგან დაცვის ხარისხს.

ფოლადის ჩხირის ზომა უჟანგავი ფოლადის ფირფიტის გასაწმენდად

უჟანგავი ფოლადის ფირფიტის სუფთა, მბზინავი და დახვეწილი გაპრიალების ზედაპირის დამუშავების მისაღწევად, ცივი ნაგლინი უჟანგავი ფოლადის ზედაპირიდან ნადების მოსაშორებლად უნდა შეირჩეს შესაბამისი აბრაზიული მასალა.

სხვადასხვა კლასის მიხედვით, უჟანგავი ფოლადის ზედაპირისთვის საჭიროა სხვადასხვა დიამეტრის აბრაზივების შერჩევა და დამუშავების პროპორცია. ტრადიციულ ქიმიურ პროცესთან შედარებით, ამან შეიძლება შეამციროს დასუფთავების ღირებულება და მიაღწიოს ეკოლოგიურად სუფთა წარმოებას.

ფოლადის აფეთქების საშუალება მილსადენების ანტიკოროზიული გამოყენებისთვის

ფოლადის მილებს კოროზიისადმი მდგრადობის გასაძლიერებლად ზედაპირის დამუშავება სჭირდებათ. ფოლადის ტყვიებით, აფეთქებით, აპრიალებენ, ასუფთავებენ და აშორებენ ოქსიდს, ხოლო მიმაგრებული ნაწილები მიიღწევა ჟანგის მოსაშორებელი საჭირო ხარისხისა და მარცვლის სიღრმის მიხედვით, არა მხოლოდ ზედაპირის გაწმენდით, არამედ ფოლადის მილსა და საფარს შორის ადჰეზიის დაკმაყოფილებით, რაც კარგ ანტიკოროზიულ ეფექტს იძლევა.

ფოლადის გასროლით გამაგრება

ციკლური დატვირთვის პირობებში მომუშავე და ციკლური სტრესის ზემოქმედების ქვეშ მყოფ ლითონის ნაწილებს დაღლილობისადმი გამძლეობის გაზრდის მიზნით, გასროლით გამაგრების პროცესი სჭირდებათ.

თუჯის ფოლადის ნატეხი გამოყენების სფეროები

ფოლადის დარტყმითი დამუშავება ძირითადად გამოიყენება ისეთი მნიშვნელოვანი ნაწილების გამაგრებისთვის, როგორიცაა სპირალური ზამბარა, ფოთლოვანი ზამბარა, დაგრეხილი ღერო, მექანიზმი, ტრანსმისიის ნაწილები, საკისრები, ამწე ლილვი, მოხრილი ღერძი, შემაერთებელი ღერძი და ა.შ. თვითმფრინავის დაშვებისას, სადესანტო მექანიზმმა უნდა გაუძლოს ძლიერ დარტყმებს, რის გამოც მას რეგულარული დარტყმითი დამუშავება სჭირდება. ფრთებს ასევე სჭირდება პერიოდული დაძაბულობისგან გათავისუფლების დამუშავება.

ტექნიკური პარამეტრები

| პროექტი | ეროვნული სტანდარტები | ხარისხი | |

| ქიმიური შემადგენლობა% | C | 0.85-1.20 | 0.85-1.0 |

| Si | 0.40-1.20 | 0.70-1.0 | |

| Mn | 0.60-1.20 | 0.75-1.0 | |

| S | <0.05 | <0.030 | |

| P | <0.05 | <0.030 | |

| სიმტკიცე | ფოლადის ტყვია | HRC40-50 HRC55-62 | HRC44-48 HRC58-62 |

| სიმჭიდროვე | ფოლადის ტყვია | ≥7.20 გ/სმ3 | 7.4 გ/სმ3 |

| მიკროსტრუქტურა | გამაგრებული მარტენსიტი ან ტროოსტიტი | გამაგრებული მარტენსიტი-ბაინიტის კომპოზიტური ორგანიზაცია | |

| გარეგნობა | სფერული ღრუ ნაწილაკები <10% ბზარის ნაწილაკი <15% | სფერული ღრუ ნაწილაკები <5% ბზარის ნაწილაკი <10% | |

| ტიპი | S70, S110, S170, S230, S280, S330, S390, S460, S550, S660, S780 | ||

| შეფუთვა | თითოეული ტონა ცალკე პალეტშია და თითოეული ტონა დაყოფილია 25 კგ-იან შეფუთვებად. | ||

| გამძლეობა | 2500~2800-ჯერ | ||

| სიმჭიდროვე | 7.4 გ/სმ3 | ||

| დიამეტრი | 0.2 მმ, 0.3 მმ, 0.5 მმ, 0.6 მმ, 0.8 მმ, 1.0 მმ, 1.2 მმ, 1.4 მმ, 1.7 მმ, 2.0 მმ, 2.5 მმ | ||

| აპლიკაციები | 1. აფეთქებით წმენდა: გამოიყენება ჩამოსხმის, ჩამოსხმის, ჭედვის ნაგებობების აფეთქებით წმენდისთვის; ჩამოსხმის, ფოლადის ფირფიტების, H ტიპის ფოლადის და ფოლადის კონსტრუქციების ქვიშის მოსაშორებლად. 2. ჟანგის მოცილება: ჩამოსხმის, ჭედვის, ფოლადის ფირფიტის, H ტიპის ფოლადის, ფოლადის კონსტრუქციის ჟანგის მოცილება. 3. დარტყმითი დამუშავება: მექანიზმების დარტყმითი დამუშავება, თერმულად დამუშავებული ნაწილები. 4. დარტყმითი აფეთქება: პროფილის ფოლადის, გემის დაფის, ფოლადის დაფის, ფოლადის მასალის, ფოლადის კონსტრუქციის დარტყმითი აფეთქება. 5. წინასწარი დამუშავება: ზედაპირის, ფოლადის დაფის, პროფილირებული ფოლადის, ფოლადის კონსტრუქციის წინასწარი დამუშავება შეღებვამდე ან დაფარვამდე. | ||

ფოლადის გასროლის ზომის განაწილება

| SAE J444 სტანდარტული ფოლადის სასროლი | ეკრანის ნომერი | In | ეკრანის ზომა | |||||||||||

| S930 | S780 | S660 | S550 | S460 | S390 | S330 | S280 | S230 | S170 | S110 | S70 | |||

| ყველა საშვი | 6 | 0.132 | 3.35 | |||||||||||

| ყველა საშვი | 7 | 0.111 | 2.8 | |||||||||||

| 90% მინიმუმი | ყველა საშვი | 8 | 0.0937 | 2.36 | ||||||||||

| 97% წთ | 85% წთ | ყველა საშვი | ყველა საშვი | 10 | 0.0787 | 2 | ||||||||

| 97% წთ | 85% წთ | მაქსიმუმ 5% | ყველა საშვი | 12 | 0.0661 | 1.7 | ||||||||

| 97% წთ | 85% წთ | მაქსიმუმ 5% | ყველა საშვი | 14 | 0.0555 | 1.4 | ||||||||

| 97% წთ | 85% წთ | მაქსიმუმ 5% | ყველა საშვი | 16 | 0.0469 | 1.18 | ||||||||

| 96% წთ | 85% წთ | მაქსიმუმ 5% | ყველა საშვი | 18 | 0.0394 | 1 | ||||||||

| 96% წთ | 85% წთ | მაქსიმუმ 10% | ყველა საშვი | 20 | 0.0331 | 0.85 | ||||||||

| 96% წთ | 85% წთ | მაქსიმუმ 10% | 25 | 0.028 | 0.71 | |||||||||

| 96% წთ | 85% წთ | ყველა საშვი | 30 | 0.023 | 0.6 | |||||||||

| 97% წთ | მაქსიმუმ 10% | 35 | 0.0197 | 0.5 | ||||||||||

| 85% წთ | ყველა საშვი | 40 | 0.0165 | 0.425 | ||||||||||

| 97% წთ | მაქსიმუმ 10% | 45 | 0.0138 | 0.355 | ||||||||||

| 85% წთ | 50 | 0.0117 | 0.3 | |||||||||||

| 90% წთ | 85% წთ | 80 | 0.007 | 0.18 | ||||||||||

| 90% წთ | 120 | 0.0049 | 0.125 | |||||||||||

| 200 | 0.0029 | 0.075 | ||||||||||||

| 2.8 | 2.5 | 2 | 1.7 | 1.4 | 1.2 | 1 | 0.8 | 0.6 | 0.4 | 0.3 | 0.2 | GB | ||

წარმოების ეტაპები

ნედლეული

ფორმირება

გაშრობა

სკრინინგი

შერჩევა

გამაგრება

სკრინინგი

პაკეტი

პროდუქტების კატეგორიები